Le service de conception 3D de centrales électriques portables extérieures

Du concept à la validation : la conception intégrée d'une centrale électrique portable extérieure

Le marché des centrales électriques portables est extrêmement concurrentiel et exige des produits non seulement hautement fonctionnels et sûrs, mais aussi esthétiques. Cette étude de cas retrace le parcours de conception de la "Atlas, une centrale électrique extérieure de 1 000 Wh, en se concentrant plus particulièrement sur son boîtier. Nous retracerons son évolution à travers trois phases critiques :Esquisse de produit, conception d'apparence et conception structurelle—en mettant l’accent sur la manière dont la création de prototypes physiques à chaque étape a contribué à réduire les risques du développement et à garantir un produit final de qualité supérieure.

Phase 1 : Esquisse du produit – Idéation tangible

Le processus a débuté non pas sur ordinateur, mais sur papier. L'objectif de l'équipe de conception était de conceptualiser un produit incarnant une fiabilité à toute épreuve. Des dizaines de croquis à main levée ont exploré des thèmes allant des formes géologiques aux éléments architecturaux modernes.

Les premières esquisses se concentraient sur les interactions essentielles de l'utilisateur : la prise en main de la poignée, l'angle du panneau de commande et la silhouette générale. Cependant, un défi majeur est apparu lors de ces explorations en 2D : comment un utilisateur soulèverait-il intuitivement un appareil de 20 kg ? Pour y répondre, l'équipe s'est rapidement tournée vers la création de modèles bruts et non fonctionnels, souvent imprimés en 3D en plusieurs parties ou sculptés à la main en mousse.

*Un designer tient un modèle blanc et grossier imprimé en 3D d'un premier concept, évaluant l'ergonomie de la poignée et le centre de gravité de l'unité.

Ces premières maquettes physiques se sont révélées précieuses. Elles ont révélé qu'une poignée centrale, bien qu'esthétiquement équilibrée, rendait l'appareil instable et difficile à transporter. Ce retour d'expérience a conduit à une modification de conception fondamentale : la poignée a été légèrement avancée, créant un point de pivot naturel qui a considérablement allégé et maniable l'appareil. Cette première étape de prototypage a ancré la vision créative dans la réalité, évitant ainsi la correction d'un défaut ergonomique majeur.

Phase 2 : Conception de l'apparence – Validation de la forme et de la sensation

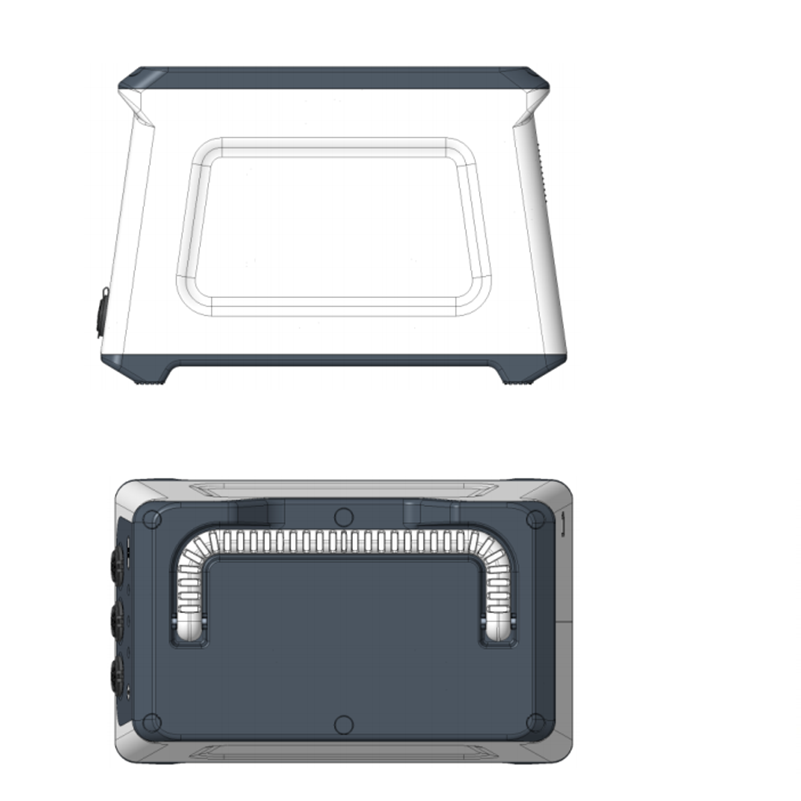

Fort d'un concept ergonomique validé, le projet est passé à la phase de sculpture numérique. À l'aide d'un logiciel de CAO, les concepteurs ont peaufiné les surfaces, garantissant une parfaite continuité et une sensation haut de gamme. Le langage stylistique choisi associait une coque monolithique et protectrice à des accents stratégiques.

La stratégie CMF (Couleur, Matériau, Finition) préconisait un design bicolore : un corps en polycarbonate gris foncé texturé pour la durabilité, contrastant avec des panneaux en aluminium orange mat pour la dissipation de la chaleur et une visibilité optimale en extérieur. Pour valider ces choix, des modèles de validation de conception haute résolution ont été produits par fusion multijet et moulage à l'uréthane.

Un designer industriel place un prototype haute fidélité en couleur sur une table à côté d'un équipement de camping, évaluant son attrait visuel et la présence de sa marque dans un contexte réaliste.

Ces maquettes, reproduisant fidèlement les couleurs et textures souhaitées, ont été cruciales pour les évaluations des parties prenantes et les groupes de discussion utilisateurs. Elles ont permis à l'équipe de confirmer que la touche orange n'était pas trop prononcée, que la texture offrait une adhérence adéquate et que le produit s'intégrait parfaitement aux équipements outdoor haut de gamme. Cette phase a transformé le produit, passant d'une maquette numérique prometteuse à un objet tangible, évaluable émotionnellement, ce qui a permis d'affiner subtilement, mais significativement, la brillance de la surface et le placement des graphismes avant de recourir à des outils de production coûteux.

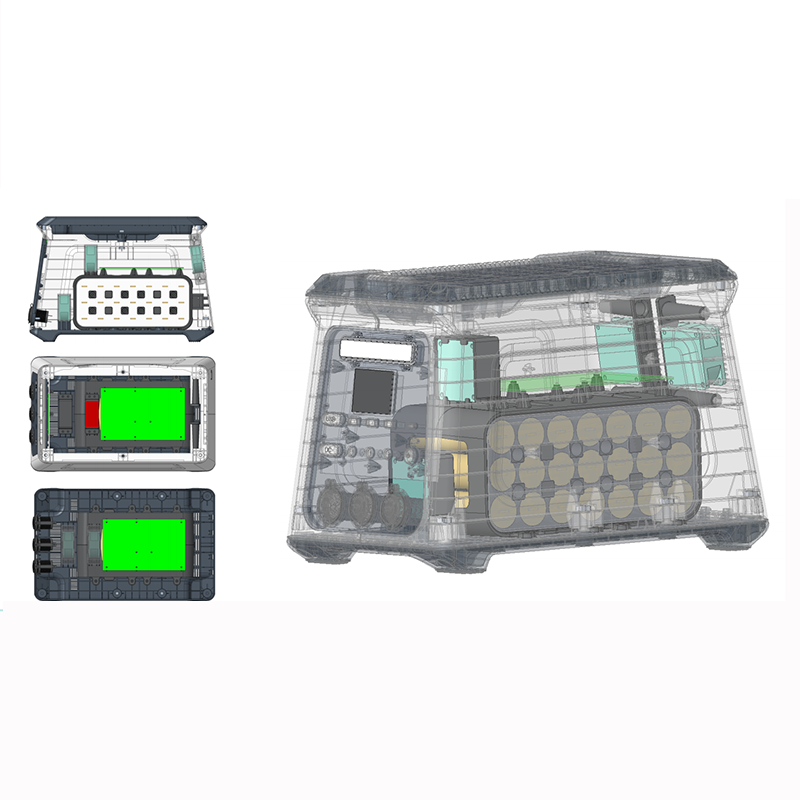

Phase 3 : Conception structurelle – Preuve technique par prototypage fonctionnel

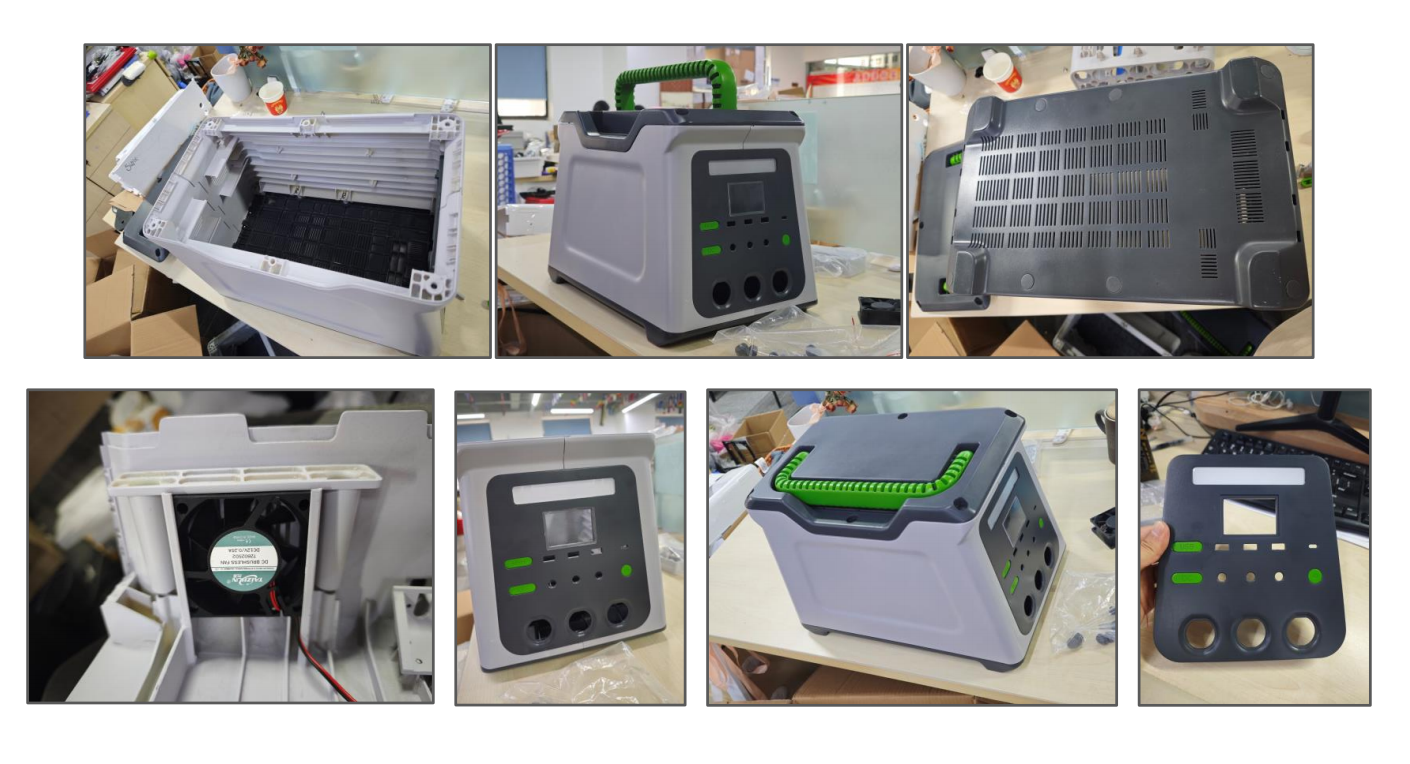

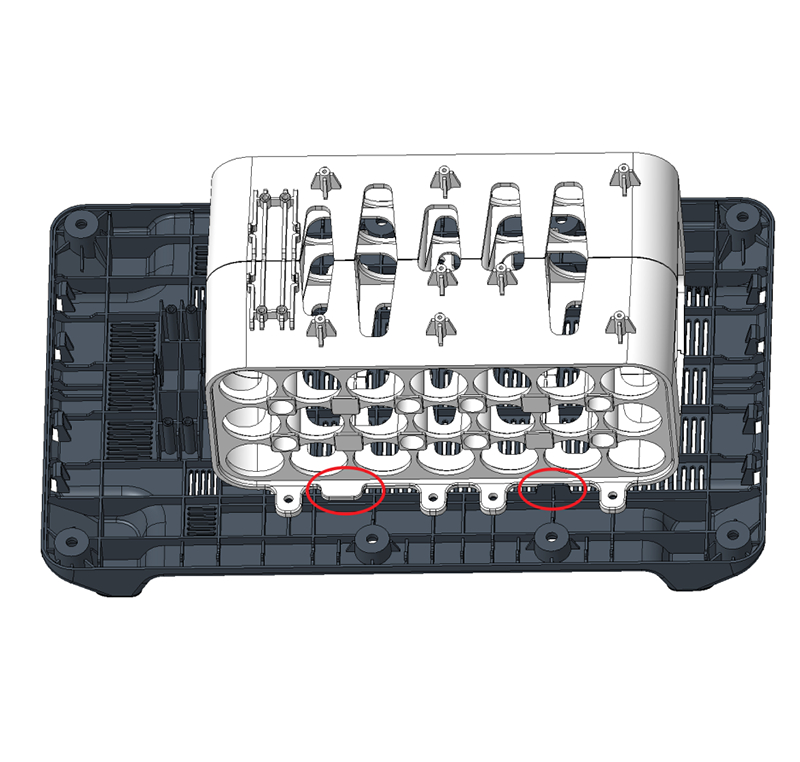

Cette phase consiste à concevoir l'extérieur esthétique pour un usage réel. Le modèle numérique a été méticuleusement conçu par CAO, avec des nervures internes, des logements pour vis et des compartiments pour la batterie, l'onduleur et le système de refroidissement. Le matériau choisi était le PC-ABS pour sa résistance aux chocs.

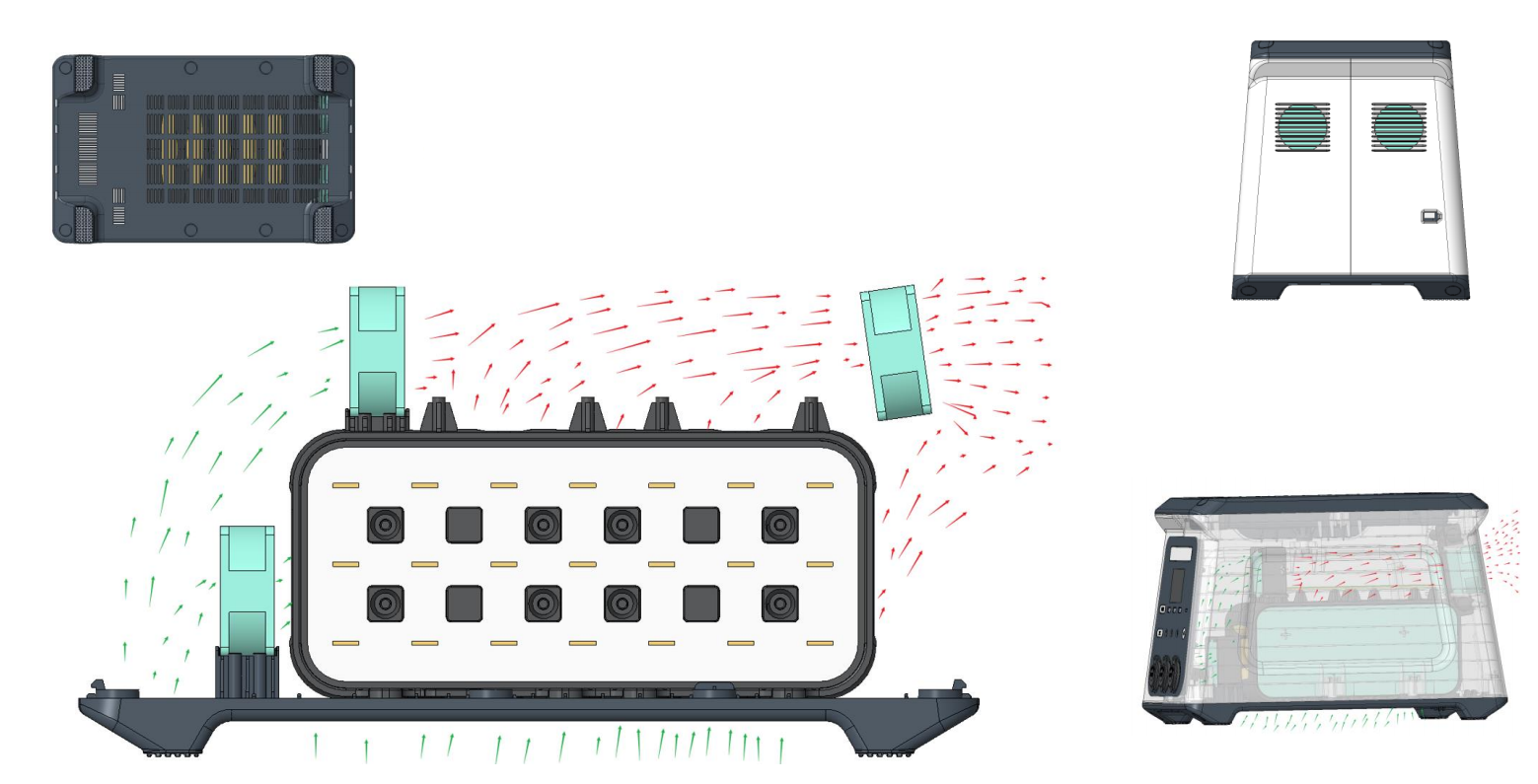

Cependant, l'analyse numérique seule ne suffit pas. Pour vérifier physiquement la conception, une série de prototypes « "works-like" » et « "works-like/looks-like" » ont été construits. Ces prototypes fonctionnels ont été fabriqués par des procédés tels que le frittage sélectif par laser (SLS) pour la coque en plastique et l'usinage CNC pour les composants en aluminium, puis assemblés avec de l'électronique réelle.

Un ingénieur en structure effectue un test de chute sur un prototype entièrement fonctionnel, avec des caméras à grande vitesse et des capteurs de données enregistrant l'impact pour valider les simulations FEA.

Ces prototypes ont été soumis à une batterie de tests reflétant les simulations numériques :

Tests de chute : Les unités ont été larguées de hauteurs spécifiées sur du béton pour valider la résistance aux chocs des coins et l’intégrité des supports internes.

Tests thermiques : Les prototypes ont été exécutés à pleine charge pour mesurer les températures réelles et confirmer l'efficacité du système de refroidissement et de la dissipation de la chaleur à travers les panneaux en aluminium.

Test de protection IP54 : Les prototypes ont été utilisés pour valider la conception des joints en silicone et l'interface d'étanchéité entre les deux moitiés du boîtier, garantissant qu'aucune poussière ou eau ne puisse pénétrer.

Les données recueillies lors de ces tests physiques étaient irremplaçables. Elles ont permis des itérations de conception telles que l'épaississement d'une nervure critique près du support de batterie et l'ajustement de la tolérance du joint du couvercle du port. Ce processus de test-échec-reconception-test-retest sur des prototypes fonctionnels a permis de garantir que les unités de production finales moulées par injection fonctionneraient parfaitement, en toute sécurité et de manière fiable dès le premier lot.

Conclusion : Le prototype comme pont vers la perfection

La conception de la centrale électrique Atlas met en lumière une vérité essentielle du développement de produits modernes : les prototypes physiques ne sont pas un luxe, mais une nécessité. En utilisant stratégiquement des prototypes à chaque étape du processus – des maquettes en mousse pour valider l'ergonomie aux maquettes haute-fidélité pour confirmer l'esthétique, en passant par des prototypes entièrement fonctionnels pour prouver l'intégrité structurelle – l'équipe a créé une boucle de rétroaction continue entre les mondes numérique et physique.

Cette approche intégrée a permis d'éviter des erreurs coûteuses, de favoriser la collaboration entre les équipes industrielles et d'ingénierie et, au final, de créer un produit non seulement visuellement attrayant, mais aussi exceptionnellement durable et convivial. L'Atlas témoigne d'une philosophie de conception où chaque courbe, chaque nervure et chaque choix de matériaux reposent sur des preuves tangibles, garantissant ainsi au produit final une excellente résistance aux conditions extrêmes de la nature.